МАТРИЧНО — СЕТЕВОЙ ПОДХОД, КАК САМЫЙ ЭФФЕКТИВНЫЙ МЕТОД ЦИФРОВИЗАЦИИ

- ВВЕДЕНИЕ.

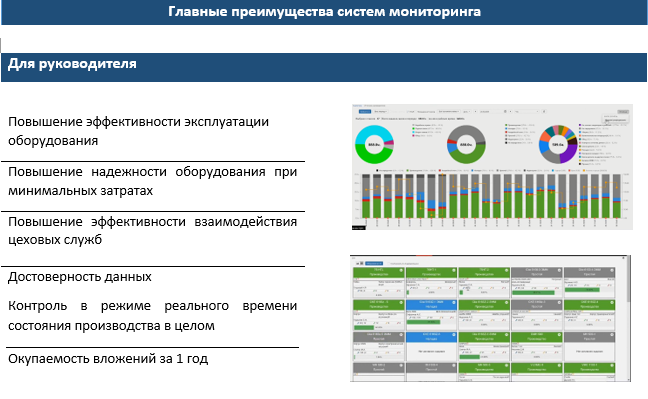

Что такое системы мониторинга станков? Какие задачи они позволяют решать?

Ключевой принцип матрично-сетевого подхода автоматизации производства.

Каждый элемент матричного метода – это самостоятельный инструмент с гарантированной окупаемостью в течение 3- 6 месяцев, а в целом, матричный метод – это инструменты, работающие на цели и показатели бизнеса, на цифровую трансформацию каждого сотрудника и производственной системы, при этом удобный интерфейс и эргономичность способствующая эффективной работе каждого сотрудника.

Мониторинг — это лишь сбор информации, а вот как ей воспользоваться решать предприятию! На видео представлен реальный пример мониторинга станка — DPA на предприятии специалиста компании SysTech.ru

Ключевым аспектом в любой автоматизации становятся не станки и технологии, а люди! Начинать нужно с работников и процессов, в которых они участвуют — ускорять прохождение информации и уменьшать простои:

Важно понимать, что предприятие в любом случае придет к процессам цифровизации – это неизбежная тенденция, к которой подталкивает нас сам рынок, конкуренты, партнеры и клиенты! Поэтому, всем специалистам, от которых зависит работоспособность предприятия, необходимо погружаться в тематику цифровизации производства и быть инициаторами таких изменений на своих предприятиях!

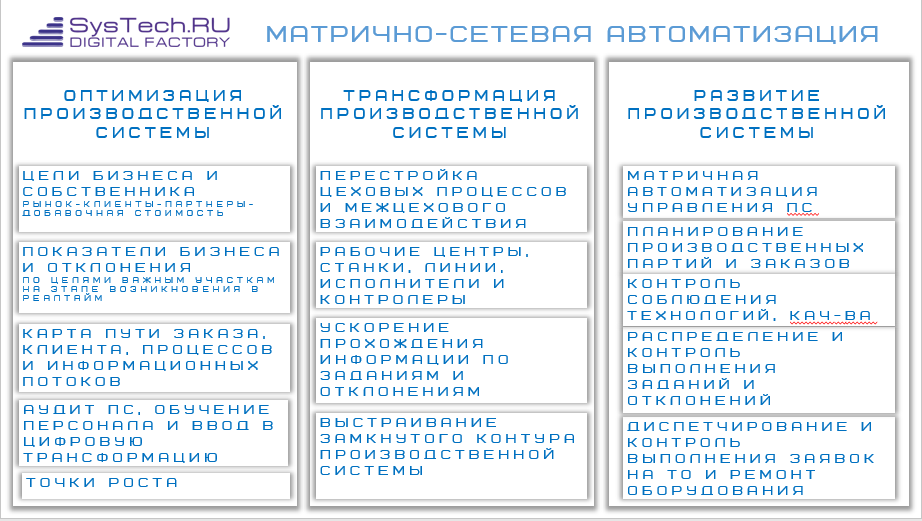

Цифровизацию производства обобщенно можно разделить на три аспекта: оптимизация, трансформация и развитие

Для начала определяются цели самого предприятия, его собственника и бизнеса – какой результат мы хотим получить на рынке? Как мы будем взаимодействовать с нашими клиентами и партнерами? Какая добавочная стоимость будет на нашем предприятии?

Далее, выбираем показатели, которые необходимо контролировать, чтобы любое отклонение от заданного курса предприятия на важных нам участках мы отслеживали на этапе их возникновения, а не когда уже образовался длительный простой или сгорели сроки.

Необходимо, также, разобрать схему основных производственных процессов и карту информационных потоков с линейным персоналом, так как многие аспекты в деталях всплывают только на уровне цеховых и межцеховых взаимодействий – уточнение нюансов прохождения производственных процессов у сотрудников.

Если понимание маршрутов и их документирование отсутствует, компания SysTech.ru проводит совместный аудит производственных процессов и дополнительно обучающие семинары для руководителей, технологов и механиков по цифровой трансформации цеховых процессов. Семинары позволяют плавно вводить в жизнь предприятия понятие цифровой трансформации. После таких курсов взаимопонимание значительно улучшается и внутри предприятия, и с теми, кто занимается цифровизацией непосредственно. По итогу аудита определяются точки роста и узкие места, которые необходимо расшить!

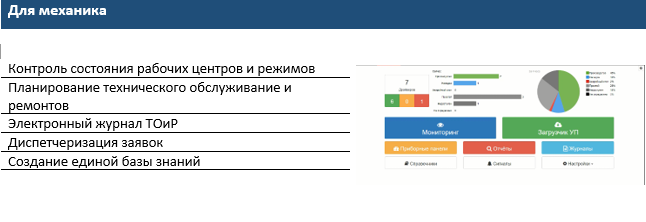

Следующим этапом происходят трансформационные изменения процессов – межцеховой уровень, цеховой уровень, рабочие центры, станки, непосредственные исполнители и контролеры, и их взаимодействие. (передача задания на производство в работу или заявка на ремонт оборудования или пополнения ресурса материалов или инструментов на рабочем центре).

Преимущество матричной автоматизации в том, что она проходит через аудит и поиск больных точек, узких мест или участков с потенциально-быстрым, взрывным ростом и делает на них акцент в плане развития, исключая метод глобальных внедрений тяжелых систем.

Схема управления производственной системой:

Подход матричной автоматизации дает возможность расставить приоритеты и получать отдачу сразу. Видя ее эффективность и вкладывать ресурсы в дальнейшее развитие — это будут не расходы на цифровизацию, а инвестиции, развитие и управляемость бизнеса!

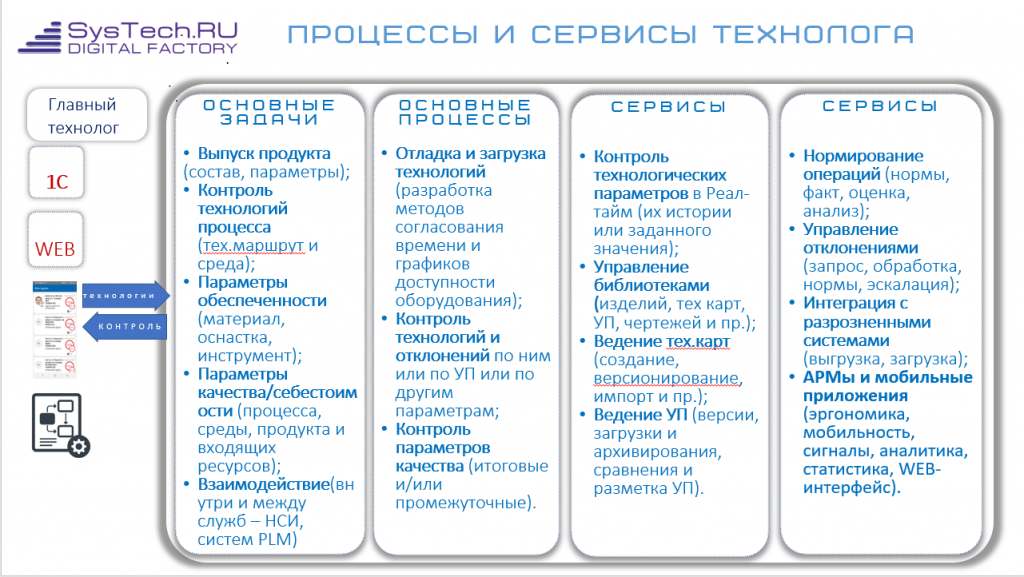

В системе предусматриваются и прописываются параметры для каждой роли, которые он выдает в систему:

- получение определенных контрольных точек в зависимости от специфики деятельности

- метод и инструмент обмена с системой и между другими ролями.

Прописываются такие параметры для руководителей и для линейного персонала, таким образом, получается вся картина предприятия, благодаря которой можно контролировать показатели для каждого сотрудника, четко понимая его зону ответственности, а также, момент времени передачи обязанностей между сотрудниками.

Как видно на схеме, информация с рабочих центром может поступать, как в автоматическом режиме через MDC системы, так и через сервис ручных операций, если такого режима достаточно для данного сервиса.

На видео представлена демонстрация ВЕБ-интерфейса и интерфейса мобильных приложений АРМов – SysTech.RU

После выстраивания всех процессов через интерфейс:

- Можно увидеть нагрузку на станки, как в реальном времени, так и со статистикой за период –в работе, в наладке, в простое, в аварии – сколько станков какого цеха, как долго.

- Можно контролировать отклонения по заданиям, станкам, операторам или ремонтам – сколько их находится в рамках заданных границ, сколько с просрочкой или на грани.

- Можно проанализировать ход выполнения заданий — какие находятся в очереди или работе — сколько годных, условно годных или брака произведено.

- Определение параметров каждого этапа выполнения задач.

Матрично-сетевая автоматизация на примере технолога, как может развернуться производственная система в ракурсе его процессов и задач, и какие сервисы могут ему потребоваться для эффективного выполнения своих обязанностей:

Чтобы сэкономить важное и нужное время технолога необходимо найти золотую середину между физическим нахождением технолога у станка и на своем рабочем месте, оптимизировать расстояния передвижений и по возможности управлять процессами дистанционно в цифре.

Демонстрация стыковки 1С и ДПА с мобильными АРМами – SysTech.RU

Демонстрация АРМа механика по тикетам – SysTech.RU

Заключение: Производственная система как инвестиции

Вопросы и ответы

По вопросам функциональности оборудования, методики измерений, стоимости внедрения, вы можете связаться с нашими специалистами