ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ФРЕЗЕРНЫХ СТАНКОВ ЗА СЧЕТ ВНЕШНЕЙ НАЛАДКИ ИНСТРУМЕНТА

Сегодня тема выступления посвящена повышению эффективности за счет такого решения, как внешняя наладка. Принцип, который позволяет до 80% сократить время на технологическую подготовку и повысить производительность станков минимум на 20%.

Принцип, который применялся у нас еще в советское время, активно используется на всех ведущих предприятиях Европы. Но, про который сейчас в России – многие забыли.

Затрагивая вопрос повышения эффективности, необходимо понимать: над чем именно мы работаем?

Над циклом изготовления, когда станок непосредственно снимает стружку. Ускорить процесс в этом случае мы можем за счет изменения инструмента, режимов резания, стратегий обработки…

Или же мы можем работать над вспомогательным временем – когда станок не производит, а только «готовится» к работе. То есть, по сути, такое вспомогательное время – это чистый простой.

И системы мониторинга, о которых рассказывали коллеги – как раз позволяют видеть реальную картину. Какое соотношение в общем цикле изготовления занимаем эффективное время реза, технологическая подготовка, и на какие другие непроизводственные причины уходит время оборудования.

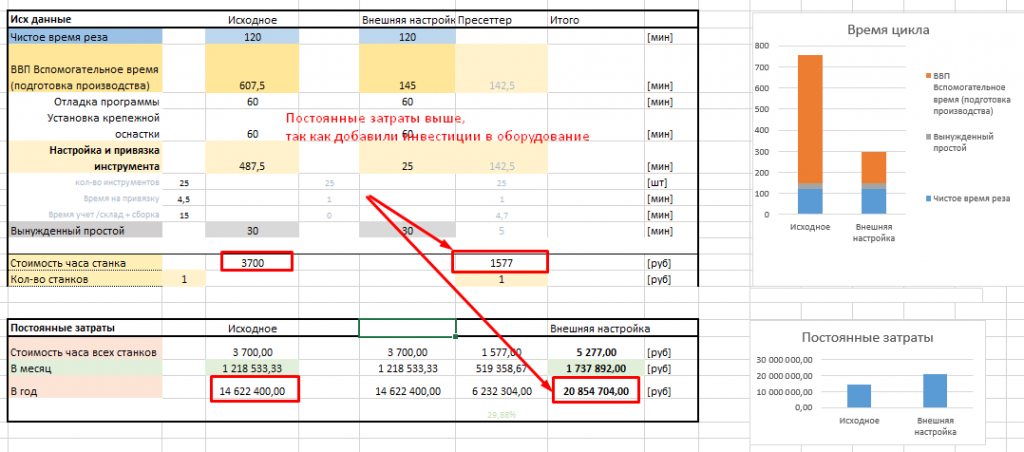

Ниже представлен пример:

В данном случае мы видим, что даже на серийном производстве, вопреки заявлениям о полной загрузке оборудования – реальная картина другая.

На непосредственно производство уходит всего 40%. Остальные 60% — это простои по различным причинам. В это время станки не реализуют свой потенциал!

Существенную часть этого времени занимает технологическая подготовка инструмента, включающая: настройку, привязку и подготовку инструмента.

И эти операции можно вынести с рабочего времени станка на отдельный прибор — пресеттер, что даст ощутимый рост производительности. Внедрение данного принципа, о котором мы расскажем в данной статье, позволит сократить вспомогательное время как минимум в 2 раза!

Какие результаты дает производству прибор предварительной настройки — ПРЕСЕТТЕР?

Все процессы, которые мы обозначаем, как вспомогательное время на подготовку инструмента –подбор необходимых оправок и режущих элементов в инструментальной кладовой или на складе, сборка инструментальных наладок согласно прописанной технологии, измерение вылета и реального диаметра инструмента для привязки в управляющей программе, контроль сборки на биение (и в некоторых случаях на дисбаланс) — все это стандартные процессы, и при этом они занимают значительное время.

Если это делает сам программист наладчик – все это время станок простаивает, а не занимается своим прямым делом, изготовлением качественных деталей.

Задумайтесь над такой ситуацией:

Многие производители сталкиваются с такими вопросом: почему при увеличении станочного парка — производительность растет значительно медленнее, чем станочный парк?

- Вспомогательное время и операции занимают существенную часть потенциала новых станков

- Не исключается фактор ошибок оператора, что приводит к неточной сборке и возникновению брака

К чему это приводит?

1. Возникает нестабильность процесса;

2. Износ инструмента;

Один и тот же инструмент работает, либо больше, либо меньше из-за этого программа не может конкретно определить точное количество выполнения деталей, что приводит к браку или ненужной остановке оборудования

3. В некоторых случаях это вызывает даже поломку станка, аварию из-за неправильной привязки

Что это дает, с точки зрения эффективности и производительности станка?

Простой цикл изготовления детали включает в себя такие показатели как:

- чистое время реза, когда обрабатывается деталь и выпускается;

- часть простоя, от которого нельзя избавиться ни при каких обстоятельствах;

- вспомогательное время – самый большой показатель времени (настройки и привязка инструмента, составление программы, сборка инструмента, проверка точности оборудования и так далее)

На подготовку к изготовлению и созданию прессформы может уйти не один день, а на само производство детали 1,5-2 часа. А мы знаем, что чем дольше идет подготовка к изготовлению, тем больше финансов уходит на время простоя – ведь каждый час станка стоит денег (амортизация, лизинговые платежи, аренда помещения и так далее)

Достаточно важный и простой принцип – сокращение времени наладки приводит к кратному росту производства!

Как оценить данный результат производительности?

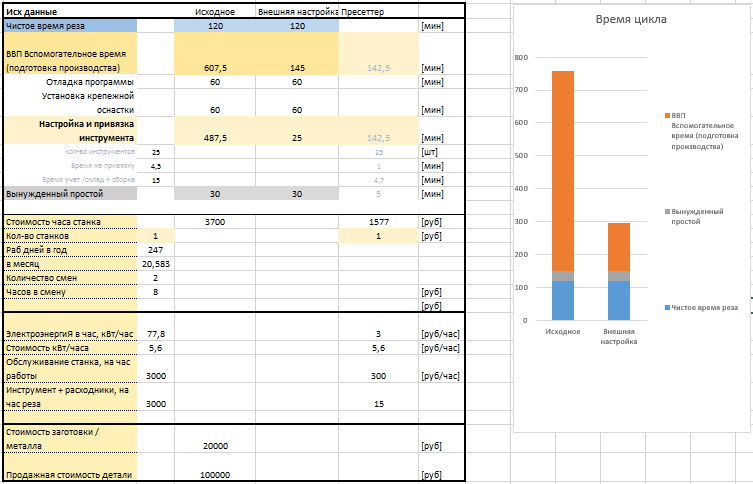

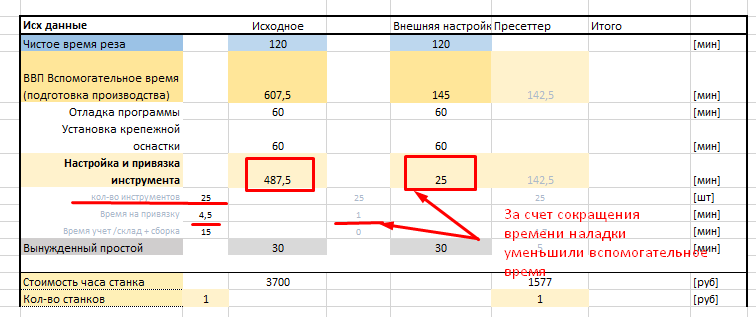

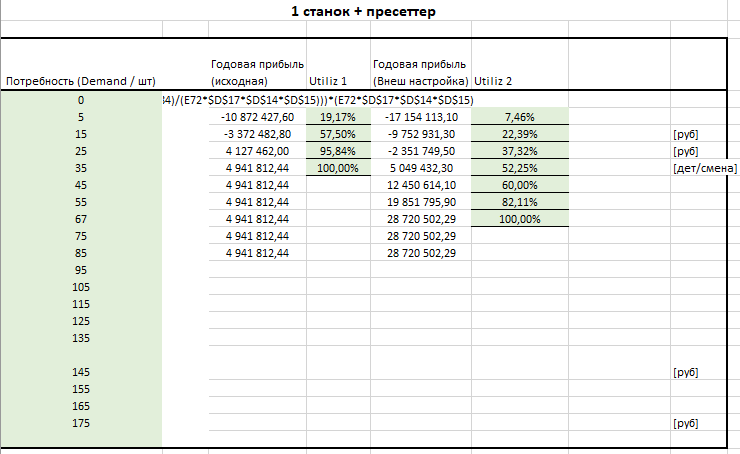

В таблице представлен наглядный пример, приближенный к реальным показателям производства. За основу берется время цикла изготовления пресс-формы – достаточно сложное технологическое изделие, которое требует большое количество инструментов — в некоторых случаях до 50 сборок.

В качестве примера, для расчета вспомогательного времени на подготовку инструмента взяли показатель — 25 инструментальных сборок.

А также, для расчета экономики — стоимость заготовки, продажную стоимость, за которую детали отгружаются клиенту и основные категории постоянных и переменных затрат производства.

Используем один станок и машинное время: стоимость каждого часа станка, в независимости от того, работает он или находится в простое = стоимость станка, оснастки (стоимость основных фондов, по которым идет амортизационное отчисления, процент по лизингу, арендная плата, отопление и так далее) + заработная плата сотрудников.

Данная сумма делится на количество рабочих дней на режим работы (в данном случае пятидневный режим работы в 2 смены по 8 часов) = стоимость часа станка – в примере у нас получилось 3700.

Час станка – общий показатель постоянных затрат для производства. Эту сумму предприятия будет платить в независимости работает станок или нет.

Из чего складывается расчет вспомогательного времени: 2 часа для изготовления детали + отладка программы наладчика, установка крепёжной оснастки и все сопутствующие процессы + процесс настройки инструмента.

При внедрении ПРЕСЕТТЕРА: время на привязку у нас сокращается до 1 минуты, следовательно, сокращается цикл изготовления и увеличивается производительность станка

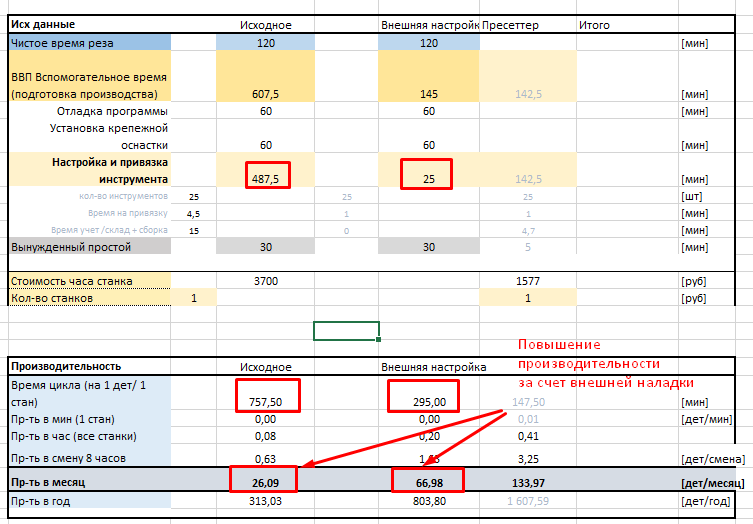

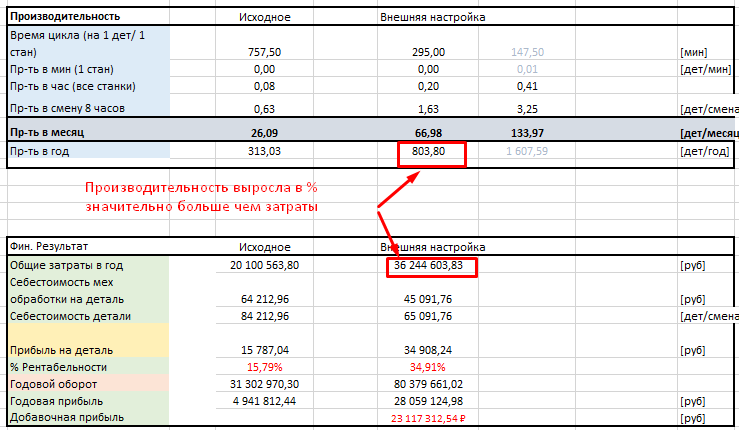

Производительность (шт/час) = 1/общее время цикла изготовления

Общее время цикла = чистое время реза + вспомогательное время + вынужденный простой

Не стоит забывать, что производительность — величина обратная: чем больше время цикла, тем меньше производительность, чем цикл изготовления меньше, тем производительность больше для первого и для второго случая!

КАК ИТОГ: без внедрения ПРЕСЕТТЕРА с внутренней настройкой получается 26 изделий, с внедрением и внешней настройкой — 66 изделий.

Момент затрат:

Постоянные затраты. При внедрение нового оборудования добавляются расходы на содержание, лизинг, платежи по кредиту плюс стоимость дополнительной оснастки и адаптеров при необходимости.

Но, поскольку, работать на данном оборудовании намного-намного проще, квалификация сотрудника, которая нужна – это уже не наладчика, а человек с меньшим обучением, следовательно, снижается блок расходов на заработную плату сотрудникам.

При внедрении ПРЕСЕТТЕРА на каждое оборудование, постоянные затраты увеличиваются.

Переменный затраты. Затраты, которые относятся к изготовлению каждой единицы продукции. Естественно, если мы увеличили производительность – для изготовления дополнительных единиц продукции будут и дополнительные затраты – обслуживание станка, расходы на инструмент. Данные показатели также учитываем при внедрении пресеттера.

Какие тогда ресурсы и возможности дает ПРЕСЕТТЕР, если затраты увеличиваются?

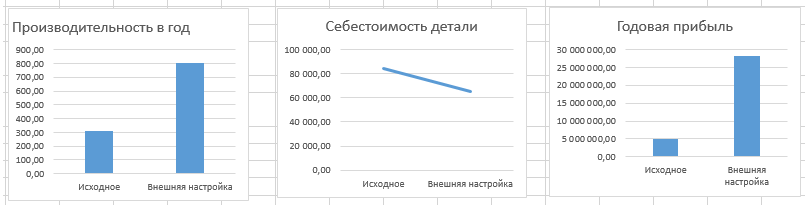

Ключевой момент – при внедрении такого решения, производительность участка растет в разы быстрее, чем постоянные и переменные затраты.

Считаем общие затраты в год (постоянные и переменные) делим на общее количество изделий, которое станок может выпускать и получаем себестоимость мех. обработки на одну единицу + стоимость заготовки = себестоимость детали.

То есть все годовые затраты, которые в данном примере увеличились с 20.100.563,80 до 36.244.603,83 в год, распределяются не на 313 деталей в год, а на 803

Из себестоимости детали вычитаем продажную цену – и получаем прибыль на одну деталь, рентабельность и годовой оборот (прибыль), которая получается при использовании внешней наладки.

Мы видим, что по стоимости готовой продукции и реализации всего потенциала, с одного станка чистая прибыль предприятия могла увеличиться до 23 миллиона при внедрении такого оборудования, как ПРЕСЕТТЕРА с учетом всех постоянных и переменных затрат.

Таким образом, за счет внедрения внешней наладки имеем:

- снижение себестоимости мех обработки и деталей

- повышение рентабельности работы (при аналогичной цене продажи)

- рост прибыли предприятия

Причем, данный пример – расчет для 1 станка и 1 прибора предварительной настройки, который загружен только на 50% от своей пропускной способности.

Важный момент

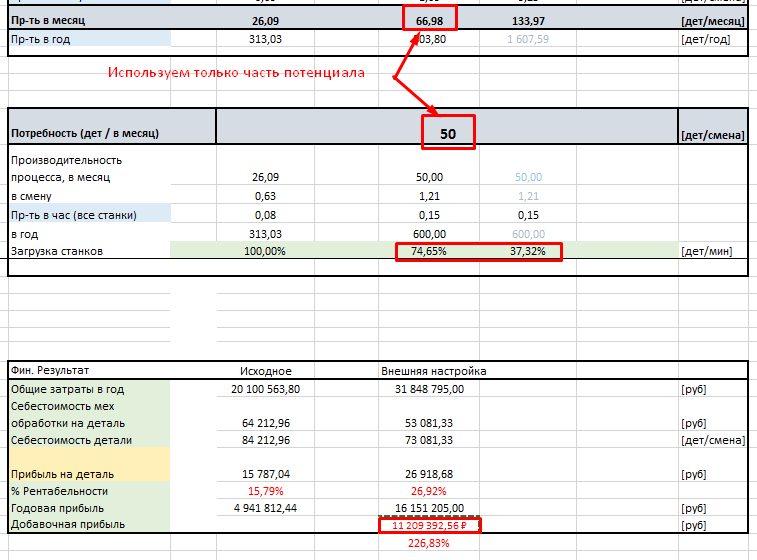

Данный расчет показывает эффект при условии, что предприятие имеет заказы, чтобы полностью использовать возросший производственный потенциал.

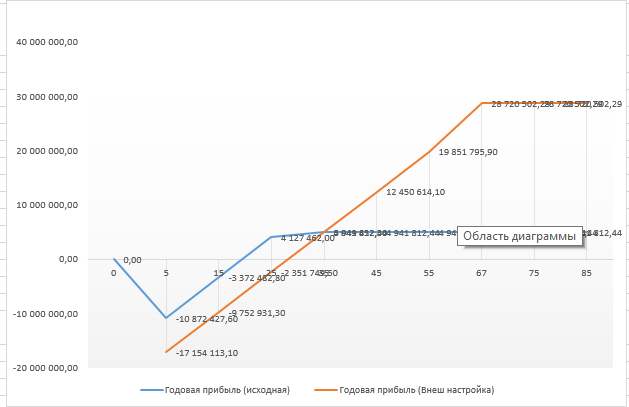

В реальных условиях – мы можем столкнуться с ситуацией, когда потребность в изделиях меньше, чем участок может производить. То есть спрос меньше чем предложение.

Например, несмотря на возросшую производительность оборудования с 26 до 67 деталей в месяц, мы в среднем имеем потребность только 50.

В этом случае, мы будем использовать потенциал станка только 74,65% (а пресеттера на 37,32%) и получим только 11 209 392,56 ₽ дополнительной прибыли в год с этого станка

Таким образом, мы можем просчитать экономический эффект при разных сценариях, чтобы оценить риски и сроки окупаемости в зависимости разной степени загрузки оборудования.

Приближаясь к эффективной загрузке оборудования — себестоимость детали уменьшается, а годовая прибыль растет. И растет достаточно сильно!

Изменение прибыли в зависимости от загрузки оборудования и количества деталей, выпускаемых в месяц (потребность):

Из принципа расчета времени цикла для изготовления одной детали с учетом не только времени реза, но и вспомогательных операций, можно управлять производительностью и планировать остальную деятельность. Исключая время на технологическую подготовку, настройку, привязку, сборку инструмента, можно получить существенный результат уже в течение месяца-двух и окупить вложения.

Работая с нашей компанией, вы не только будете уверены в выборе оптимального оборудования для ваших задач, но и сможете с высокой достоверностью оценить эффект от внедрения еще на этапе планирования.

С уважением,

Сергей Валерьевич Показаньев

ООО Стилкам

Tел.: 8 (343) 382-52-03

Для оперативного решения вопросов можете также писать/звонить Сот/WhatsApp:

8 (922) 165 87 45

По вопросам функциональности оборудования, методики измерений, стоимости внедрения, вы можете связаться с нашими специалистами