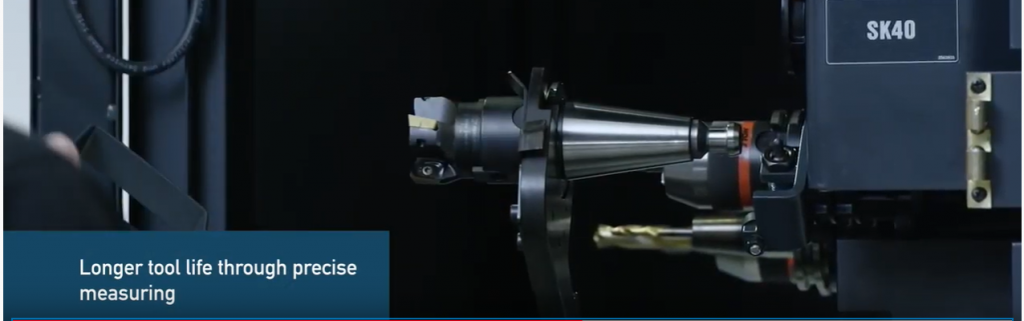

Недавно мы затронули тему технологической подготовки инструмента. А именно показали в работе устройство для сборки инструментальных наладок и динамометрический ключ для цанговых патронов. Такие небольшие улучшения, а делают всю технологию более стабильной, точной и повторяемой.

Сегодня решили «копнуть» немного глубже — обсудить процесс установки и привязки инструмента в станке.

Проверка инструмента и установка инструментальных наладок в станок — стандартная процедура, которая выполняется оператором каждый день, как минимум, один раз — в начале смены.

При этом весь процесс должен быть:

1. Стабильным и повторяемым

2. Быстрым

3. Не занимать рабочего времени станка

Почему первое требование особенно важно.

Что может произойти, если нет стабильности процесса?

1. Брак детали из-за неправильно выбранной оправки:

Часто, чтобы получить продукцию, соответствующую строгим требования чертежа, используется профильный инструмент — как пример, ступенчатое сверло и развертка для обработки отверстий под клапана.

Правильное крепление такого инструмента критически важно — если возникнет брак на этой операции — придется выбрасывать всю деталь!

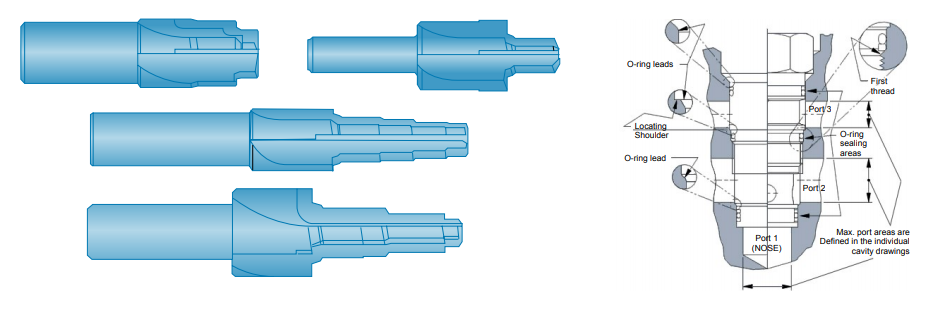

Поэтому сверло и развертка крепятся в оправку с максимальной жесткостью и минимальным биением инструмента, чтобы обеспечить размер и соосность взаимосвязанных отверстий.

В идеале — в термопатрон, или хотя бы в цанговый патрон с прецизионной цангой. И после установки проверяется биение инструмента.

Но что будет, если оператор на станке поторопился — и вместо цангового патрона установил такой инструмент в патрон Weldon, и гайкой сместил ось сверла. Или поставил в изношенную цангу и потом не проверил биение?

Возникнет брак — и всю дорогостоящую деталь мы отправим в металлолом!

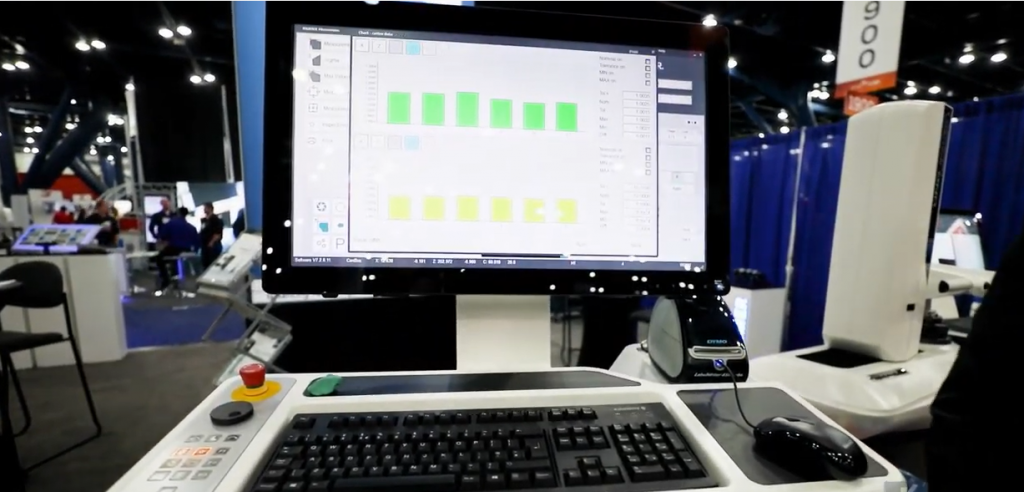

Пресеттер в процессе настройки и измерения инструмента попутно проверит биение, и, если оно превышает допустимые значения — выдаст предупреждение.

А если он будет интегрирован с автоматизированной системой контроля за инструментом — вообще не даст поставить такую инструмент на станок

2. Поломка станка из-за неправильной привязки

В том же примере со сверлом, оператор мог не просто поставить сверло в неправильный патрон, он еще и мог решить, что Weldon дает настолько хорошую точность позиционирования, что инструмент после смены не надо привязывать на станке.

А в результате разница по Z окажется 3-4 мм, и этого хватит, чтобы врезаться сверлом в твердотельную заготовку.

У одного из наших клиентов так и случилось. К счастью, шпиндель не сломался, но повредили деталь-предохранитель. Пока проводили диагностику, доставляли зап.части из Европы и ремонтировали, 5-ти осевой станок за 500 000 Евро простаивал целый месяц.

Хотя этого можно было избежать очень просто.

3. Преждевременный износ инструмента

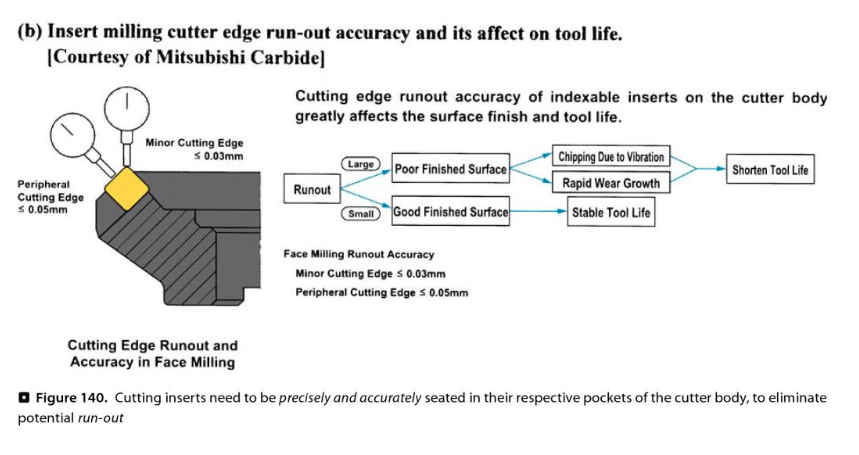

Каждый производитель инструмента заявляет, что при установке инструмента должно быть минимально возможное биение. Каждые 0,01 мм биения на одной из граней инструмента снижают ресурс на 30%.

Это касается и фрез со сменными пластинами и разверток: если одна из пластин выставлена неправильно и возникает биение — это приводит к плохому качеству обрабатываемой поверхности, возникновению вибрации в зоне резания, налипанию материала на пластину, и, как итог, уменьшению ресурса инструмента.

С помощью пресеттера мы сразу видим распределение отклонений каждой из пластин, и можем выставить фрезу наилучшим возможным способом.

Есть еще ряд областей, где применение устройства предварительной настройки инструмента дает внушительный и ощутимый эффект.