Операция настройки и привязки инструмента обязательно присутствует в процессе механической обработки, и на токарных, и на фрезерных станках.

Соответственно, на каждом механическом участке есть устройство для измерения инструмента. В некоторых случаях этим занимается сам фрезерный станок или обрабатывающий центр. И это является самым дорогостоящим способом.

Как более эффективно и экономически выгодно выполнять настройку инструмента, мы расскажем в этой статье…

Посетить онлайн-демо центр Haimer

Современные устройства для измерения инструмента называют «пресеттерами«. Этот термин может ввести в некоторое заблуждение, потому что цеха, использующие эти устройства, получают целый ряд преимуществ, даже если они не «преднастраивают» свои инструменты в буквальном смысле. Как правило, самым значительным из этих преимуществ является экономия времени на обрабатывающем центре.

Кому необходим пресеттер

Многие компании, занимающиеся единичным, мелкосерийным, опытным производством часто полагают, что им не нужно использовать отдельные приборы настройки инструмента вне станка, поскольку их объемы производства невелики. На самом деле, для таких производств применение пресеттера дает самый ощутимый эффект.

Процесс, в котором, возможно, не нужен пресеттер, — это процесс, в котором одна и та же деталь выполняется изо дня в день. Такой процесс требует замены инструмента только по причине износа.

В отличие от этого, в единичном и мелкосерийном производстве, инструмент меняется не только по причине износа, но и в связи с появлением новых заданий и необходимостью производить технологическую подготовку для широкой номенклатуры новых изделий. Чем чаще цеху приходится загружать новый инструмент в обрабатывающий центр, тем больше экономия от автономного измерения инструмента.

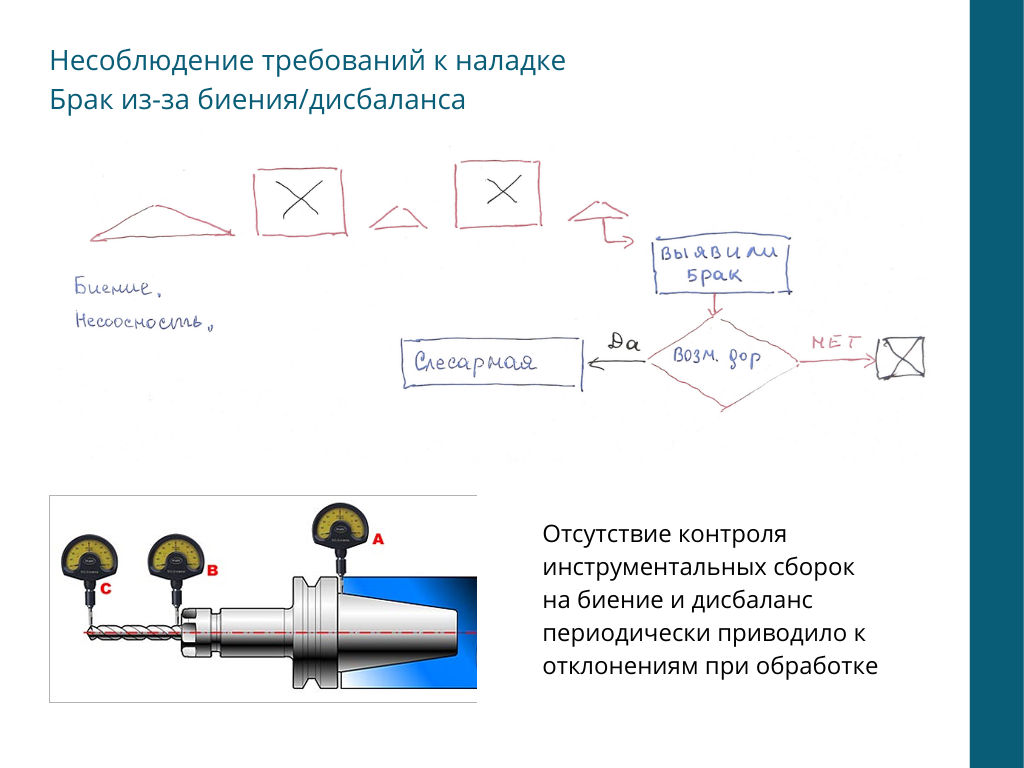

Однако даже предприятия с большими промежутками времени между заменами инструмента могут извлечь выгоду из автономного измерения. Дополнительное преимущество связано с влиянием биения на срок службы инструмента и производительность. Используя пресеттер для настройки инструментов, цех может обнаружить проблемы биения и удерживать каждый инструмент на определенном пределе биения. Без такого контроля обработка со слишком большим биением ускоряет износ инструмента, заставляя одну кромку выполнять основную часть резания. Цех, который не распознает эту проблему, может работать медленно или делать неглубокие резы только для того, чтобы сохранить срок службы инструмента. Выявив и устранив проблему, цех может добиться более агрессивного съема материала.

Контроль биения особенно важен для инструментов малого диаметра, поскольку допустимое биение для любого инструмента пропорционально его размеру. Именно по этой причине один крупносерийный производитель внедрил предварительную настройку. Хотя потери времени на обрабатывающем центре не вызывали беспокойства, в цехе считали, что биение инструмента может быть серьезной проблемой для инструментов малого диаметра. Обнаружив ошибку биения, возникающую из-за патронов и оправок, цех перешел на более качественную и высокоточную оснастку (термопатроны), позволяющую ускорить производство. Без использования пресеттера для проведения этой диагностики цех, возможно, никогда бы не задумался о таком решении.

Необходимые условия

Мастерские, внедряющие пресеттеры, часто приходят к подобным выводам, потому что пресеттер заставляет более дисциплинированно подходить к измерению инструментов. Фактически, он также заставляет более дисциплинированно подходить к управлению инструментом. Инструменты, хранящиеся в ящиках и корзинах по всему цеху, должны быть собраны в центральном месте рядом с пресеттером. Если собрать все инструменты в одном месте, это может значительно сэкономить время, поскольку операторам больше не придется бродить по цеху в поисках инструментов.

Такая централизация — лишь одно из требований для успешного автономного измерения инструмента. Другим требованием является инвестирование в наличие достаточного количества инструментов и держателей. Если цех больше не производит измерение инструмента на обрабатывающем центре, то у него должно быть достаточно дополнительной оснастки, чтобы запустить производство, пока пресеттер измеряет инструменты, которые понадобятся в следующий раз.

Какой пресеттер выбрать?

Различные пресеттеры отличаются точностью настройки, диапазоном измерений, производительностью и возможностью интеграции со станками. Бывают модели с разным принципом индикации — контактные и бесконтактные. Контактное измерение предполагает использование индикатора, в то время как бесконтактное измерение является оптическим и может выполняться как вручную, так и с помощью ЧПУ.

Контактные пресеттеры являются самыми бюджетными. Бесконтактные модели, как правило, более точные и эффективные. Оптические модели можно модернизировать, поэтому обычно нет необходимости начинать с самых дорогих приборов.

Единственное, что мы невозможно расширить — это механическую часть, «железо», поэтому размер пресеттера должен быть тщательно подобран, чтобы соответствовать самому большому инструменту, который потребуется измерять, сейчас или в будущем.

Другим основополагающим моментом является точность. Если в цехе принято правило, что погрешность средства измерения должна быть как минимум в 3 раза выше, чем допуск детали, то это правило может подсказать требуемую точность пресеттера. Например, если детали должны обрабатываться с точностью ±0,02мм, то инструменты нужно настраивать с точностью как минимум ±0,005 мм. А это уже сможет обеспечить далеко не каждый пресеттер.

Передача данных на станок

Независимо от точности измерений, остается проблема передачи данных измерений инструмента на станок — этап, на котором может возникнуть множество ошибок. Некоторые пресеттеры оснащены принтером этикеток, чтобы избежать человеческой ошибки при записи цифр. Правильные измерения распечатываются и прикрепляются к резцедержателю. Даже в этом случае существует проблема «толстого пальца», которая возникает, когда данные с этикетки неправильно вводятся в систему управления.

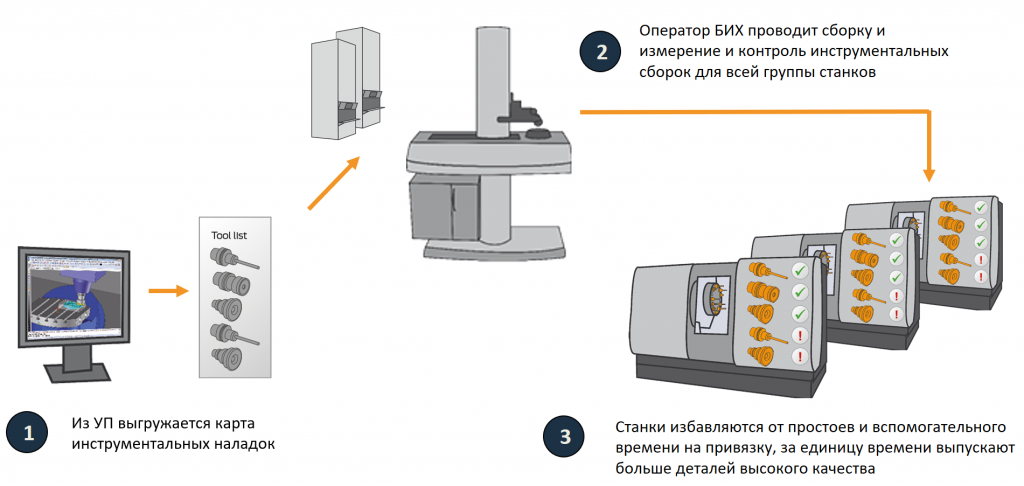

Чтобы избежать этой ошибки, современные модели, например, Haimer UNO Premium имеет постпроцессор, который позволяет выгружать данные привязки непосредственно на станок (через Ethernet сеть, QR коды или RFID чипы). При этом, могут учитываться особенности каждого отдельного станка для получения самых точных данных.

Оператору остается только загрузить в инструментальным магазин заранее подготовленный инструмент и указать номер ячейки.

Чтобы избежать возможности ошибки даже при такой загрузке инструмента, более строгим подходом является использование идентификационных меток инструмента, способных хранить электронные данные на каждом резцедержателе. С помощью такой системы пресеттер может записывать смещения инструмента в каждый узел инструмента и резцедержателя. Система ЧПУ, использующая считыватель этих меток, может автоматически идентифицировать инструмент, считать его смещение и циклически перемещать магазин инструментов к нужному карману для загрузки.

Квалифицированные инструменты

Последний способ, которым некоторые цеха пытаются избежать ошибок при передаче данных об инструментах, заключается в том, что смещения инструментов всегда остаются фиксированными. Они используют «квалифицированные» инструменты. То есть, они используют инструменты, которые буквально «предварительно настроены», поскольку пользователь использует систему измерения инструмента, чтобы помочь ему отрегулировать длину инструмента в резцедержателе, пока она не будет соответствовать определенному заранее заданному значению. (Только в этом случае измерительное устройство действительно используется как «преднастройщик»).

Несколько типов станков требуют таких квалифицированных инструментов, потому что у них нет возможности применять смещение. К таким станкам относятся передаточные линии, двухшпиндельные станки, использующие идентичные инструменты в параллельных процессах, и некоторые пяти-координатные станки с ЧПУ, которые не имеют возможности адаптировать сложные траектории движения инструмента для изменения смещения инструмента. Расточные инструменты также должны быть предварительно настроены на определенные размеры. Кроме этих применений, большинство пользователей пресеттеров используют устройство для измерения инструмента в готовом виде.

Однако возможность применения противоположного подхода — сначала определить смещение, а затем установить инструмент в соответствии с ним — демонстрирует расширение спектра возможностей, доступных цеху при использовании пресеттера. Необходимость передачи данных на ЧПУ может стать ненужной, поскольку цех использует пресеттер для стандартизации размеров инструмента и достижения еще большего контроля над управлением своими инструментами.

Посмотреть онлайн демонстрацию оборудования

Посетите демо-центр Haimer (г. Igenhausen, Германия)

в онлайн-режиме

- Вы узнаете о всех передовых технологиях производства

- Определите какое оборудование подходит именно вашему предприятию

- Сможете оценить необходимость пресеттера для вашего оборудования

Регистрация

Запишитесь на онлайн демонстрацию

Познакомьтесь с методами и технологиями, которые поднимут эффективность и прибыльность вашего производства.

После регистрации, мы свяжемся с вами и ответим на все вопросы!

По вопросам функциональности оборудования, методики измерений, стоимости внедрения, вы можете связаться с нашими специалистами